"is beats studio 3 has mic" 搜索结果,为您找到约 800 条结果

-

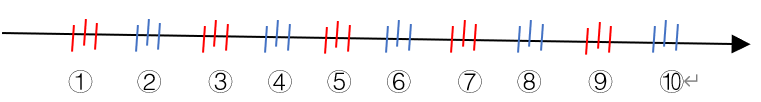

在六西格玛学习与应用的时候,经常会使用到组内与组间的概念。比如在产线进行过程能力分析的时候,cp/cpk是分析的是组内波动,pp/ppk分析的是组间波动。在进行方差分析时,又涉及到组内误差与组间误差的 比值,然后用比值大小判断因子是否有显著性差异。要说清楚组内与组间的概念,我们先假设两个场景。第一个场景是在一条生产线上,以一定的间隔周期随机取样,每次取样数量3pcs,抽取10次,共计30个样品,我们 用简笔画来描绘出抽样的情景,为了便于分辨,我们把每次抽样用不同的颜色表示,其中的每个线条代表一个样品。在这次随机抽样中,3个样品是一组,每次抽样的3个样品之间称之为组内,比如序号①的三个样品是组内的关...

-

-

通常,变更分成设计变更与工程变更,两者没有明显的边界区分,有时候真是傻傻的分不清楚,但两者又有差异。设计变更一般是指产品本身发生变更,特别是设计责任属于顾客时,比如尺寸、外观、性能等与客户先前要求不一 致的时候发生的变更,是需要通知、知会顾客或向客户提交变更申请,并得到客户批准之后才允许的变更。工程变更是满足客户要求的前提下,实现产品功能/性能的道路上发生的变更,主要时生产的提供过程,比如更换供应商 、测量方法变更、工艺路线变更或其中一个零部件的品牌变更等。再比如为了降低成本,从伺服电机变更为气动,同样能够满足顾客的最初要求,个人觉得这属于工程变更。不过现在,基本上所有的顾客都要求工程变更也要通知...

-

-

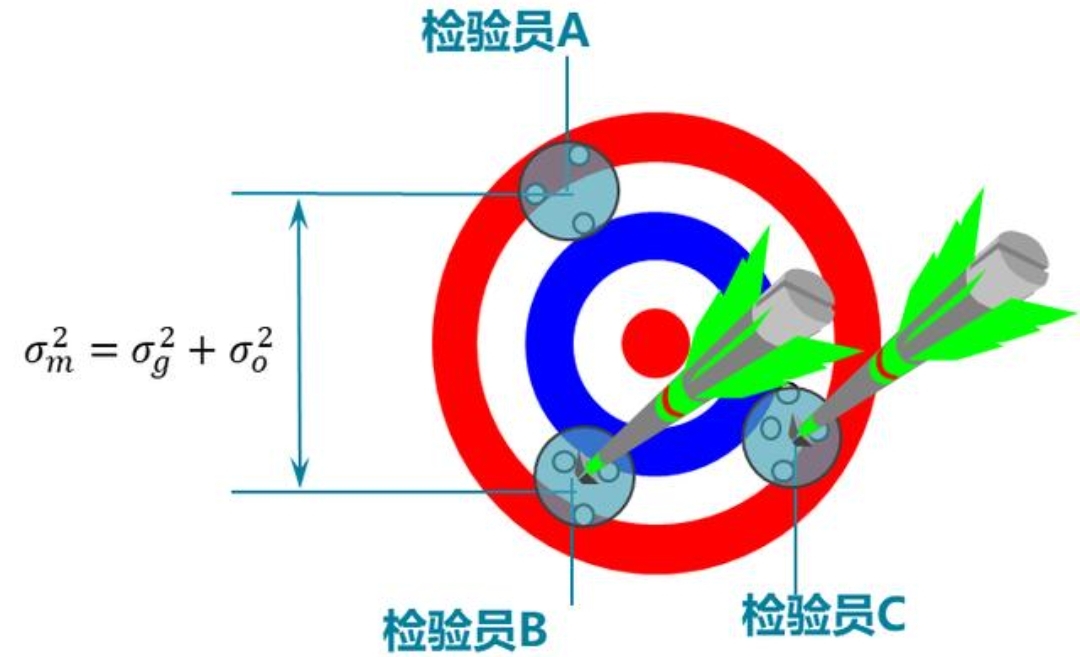

测量系统分析包含5个特性,分别是偏倚、线性、稳定性、重复性与再现性。如果再加上一个分辨力NDC,其实做测量系统分析的时候应该关注的是6个特性。虽然大家经常做的是重复性与再现性,即GRR,但理论上是要求 全部都要做的,这样才能保证测量系统完全是合格的。问题来了,如果6个特性全部都做,测量系统的6个特性在分析时有什么先后顺序吗?先来看一下这6个特性的概念:1.偏倚偏倚是使用更高级的测量仪器对样件进行多次 测量确定基准值,然后用将要分析的量具对样件进行多次测量取平均值,最后平均值与基准值的差值即是偏倚。评价线性的本质是以95%置信区间是否包含“0”作为判定标准或者观察偏倚变差占过程总变差的比值。2.线性...

-

-

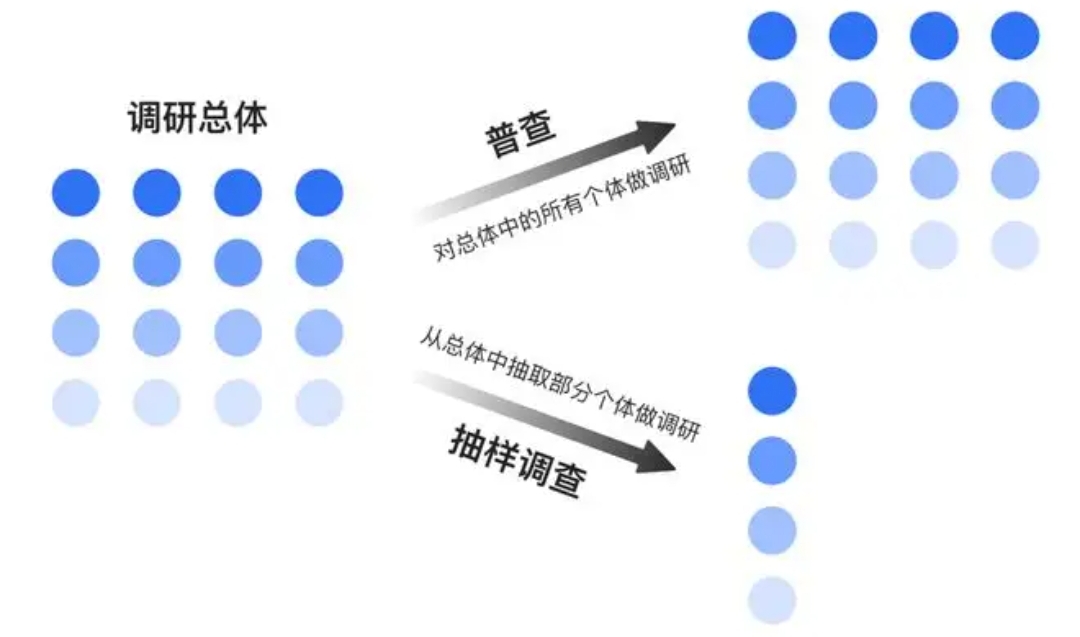

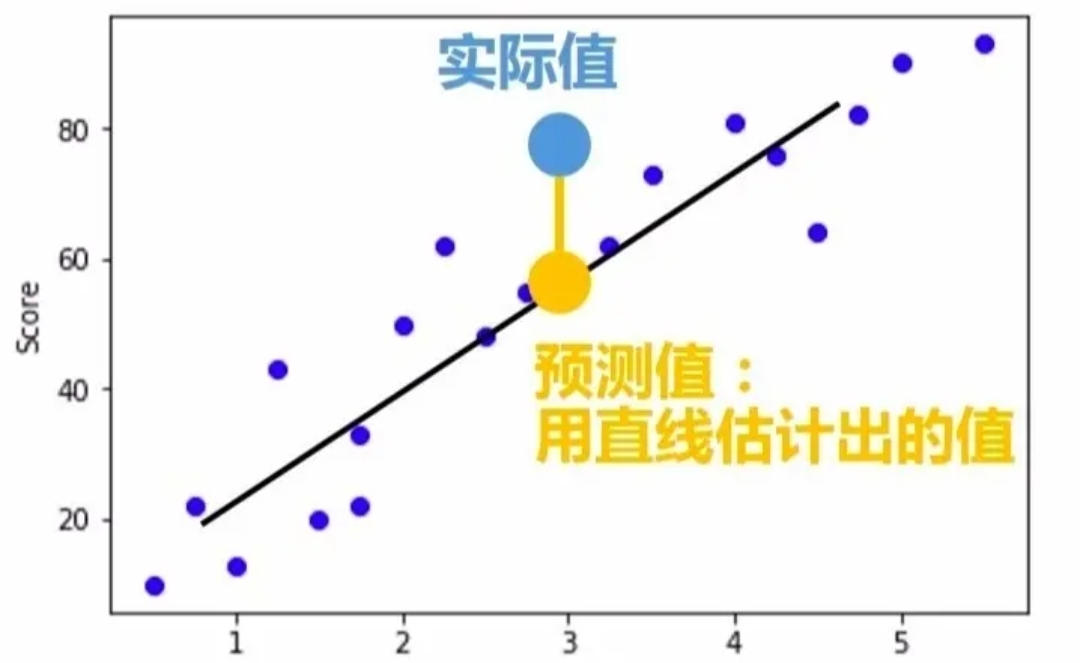

这几天,一直有小伙伴在问做过程能力指数cpk该怎么取样,详细询问之下,原来搞不清楚是应该按照分组的形式抽样,还是抽单个样品。其实,不管哪种抽样,都可以分析过程能力。第一种抽样方法:分组抽样分组抽样的方 式是以一定的间隔周期,从生产线尽可能短的时间内一次性抽取3~5个样品。比如9:00抽取3个样品,9:10抽取3个样品,9:20抽取3个样品……,一直这样重复抽样,直到完成既定的抽样组数与数量。这里顺便 说一下,一般抽取25~30组数据,卖个关子,为什么是这么多数据?自己想!这种抽样方法也是书上介绍的,每个时间点的3个样品形成组内关系,每个时间点的样品形成组间关系这就是组内与组间,而cpk评估的是组内...

-

-

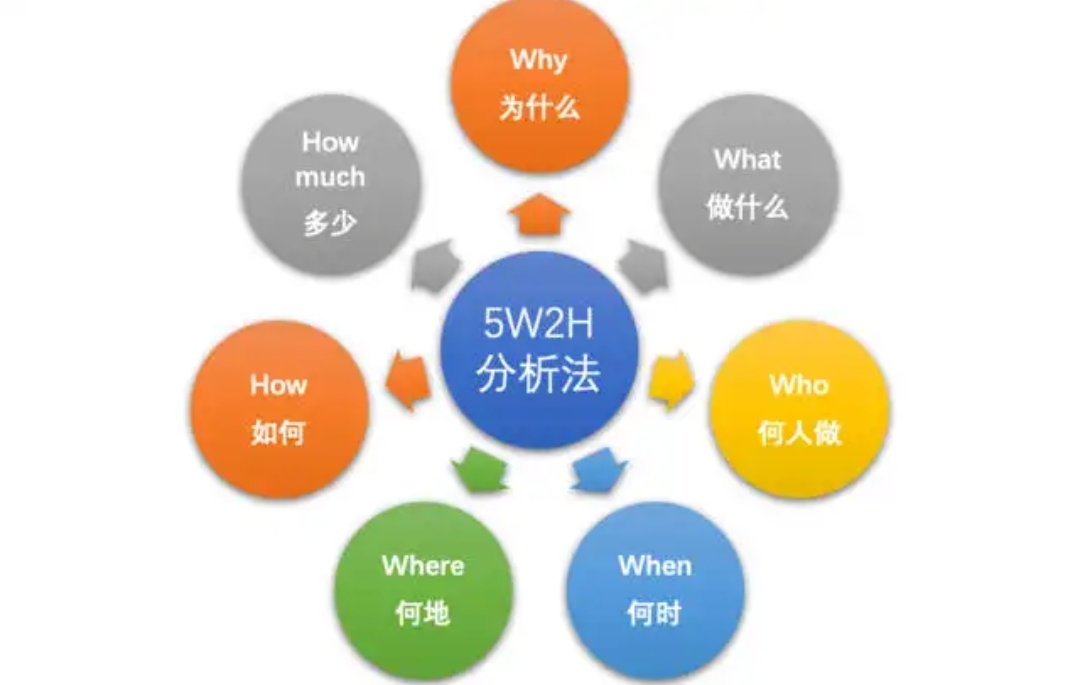

记不得是哪个专家说过,一个清晰的问题描述相当于解决了一半的问题。这话真不是虚的,只有搞清楚了问题,才能找到问题发生的根本原因与制定有效的措施,才能让问题处理的更快速,更高效。一些场合,比如向领导汇报问 题,或者向别人描述事情,有没有发现自己脑袋瓜里很清楚,但总是说不清楚,搞的地方也云里雾里的。因此适当的运用一些质量工具,能让问题描述的更清晰,降低双方的沟通成本。5W2H无疑是描述问题的最佳工具之一, 在工作中,我们会经常看到它的身影,特别是8D报告中D2阶段的问题描述。在这里,我还是想表达一个想法,问题描述应该由客户和供应商共同完成,毕竟客户才是问题发生的第一现场,更知道问题的细节。但遗憾的是很多...

-

-

5why分析法是怎么来的,应不需要再啰嗦了,毕竟大野耐一和他在丰田的小故事已经人尽皆知了。大野耐一这个人比较奇怪,总喜欢在车间逛来逛去,碰到不清楚的就会向工人发问,而且问题永远只有3个字:“为什么?” ,直到回答令他满意为止。最有名的一个5why案例应该是下面这个:问题一:为什么机器停了?答案一:因为机器超载,保险丝烧断了。问题二:为什么机器会超载?答案二:因为轴承的润滑不足。问题三:为什么轴承会润 滑不足?答案三:因为润滑泵吸不上油。问题四:为什么润滑泵吸不上油?答案四:因为它的油泵轴磨损、松动了。问题五:为什么油泵轴磨损、松动了?答案五:因为没有安装过滤器,杂质跑到里面去了。经过5连问,问题的...

-

-

CMK是设备能力指数,记住修饰语是“设备”,固然是评价一个设备能力的指标,仅考虑的是设备本身的影响,也就是仅仅由设备导致的波动或偏差。我们都知道一个过程受到人、机、料、法、环与测的影响,称之为5M1E ,这些因素都会影响过程的波动与偏差。既然CMK仅考虑设备的影响,那在评估CMK的时候就要尽量消除其它几个因素的影响或保持稳定状态。1.CMK取样方法CMK取样要快速,如果取样的周期较短,我们可以认为在 这个周期内的零件的生产情况是一样的。在尽量短的时间内(减少环境的影响),相同的操作者(减少人的影响),采用相同的作业方法(减少方法的影响)和相同的原材料(减少零件的影响),在测量系统合格(减少测量的影...

-

-

这是一个测量系统分析MSA运用minitab的分析结果:通常,跃入你眼帘的应是“合计量具R&R=5.72%”,当然这是一个非常好的结果,测量系统可以接受。但细心的小伙伴发现,虽然“合计变异=100%” ,但“合计量具R&R”占比5.72%,“部件间”占比99.84%,两者之和是105.56%,已经超过了100%。而且,“研究变异”一列,“合计量具R&R”变异是1.1008,“部件间”变异是19.21 13,两者之和是20.3121,也大于“合计变异”的19.2428。过程中的总变异由各部件间的变异与测量系统的变异组成,书上这样写的,老师也是这样教的,这一点都不错,那这个结果是怎么回事?这是因为“%...

-

-

“为什么感觉身边的无症状感染者越来越少”上了热门话题,这是真的吗?以前各省市通报的新冠阳性,基本上都是无症状感染者,但现在朋友圈与网上都在晒发烧、晒身体痛...几乎很少听到无症状感染者的消息了。做出结 论之前,请先了解一下“幸存者偏差”的概念。1941年,第二次世界大战中,美国哥伦比亚大学统计学沃德教授应军方要求,利用其在统计方面的专业知识来提供关于《飞机应该如何加强防护,才能降低被炮火击落的几率》 的相关建议。沃德教授针对联军的轰炸机遭受攻击后返回营地的轰炸机数据,进行研究后发现:机翼是最容易被击中的位置,机尾则是最少被击中的位置。沃德教授的结论是“我们应该强化机尾的防护”,而军方指挥官认为“应...

-

-

两者都是分辨力,但修饰语是不一样的,因此导致两者的含义也是完全不一样。首先,量具分辨力是量具本身可觉察到被测量的最微小变化的能力,简单点说是最小刻度变化。这个是量具的结构决定的,是本身的固有特性,其在 出厂时已经决定了分辨力的大小,比如游标卡尺的两种类型,一个是老式标准的,一个是数显的。采购回来的时候,量具分辨力是确定的,一个是0.02,一个是0.001,这是没有办法改变的。其次,测量系统分辨力是测 量系统可觉察到被测量的最微小变化的能力,简单点说是这个测量系统能测量到的最小值。量具仅仅是组成测量系统的一个因素之一,测量系统包括一切能引起测量系统被测量的最小变化能力的因素,比如人员、环境、方法等,...

-

-

数据是分析问题的基础,一旦数据有问题,则会导致分析的原因与措施的措施偏离问题的本质,做出错误的决定。而数据是通过测量来的,保障数据真实、有效的基础是测量系统分析。因此,在测量数据之前,首要的工作是保证 测量系统的有效、稳定。测量是一个过程,人员、零件与仪器是输入,测量报告是输出,由人员、仪器、零件、方法与环境组成的一套测量系统,自然导致测量系统无效或不稳定的原因也离不开这几个因素。1.人员由人员导致 的测量差异叫再现性,其定义是不同的人员使用相同的仪器,对同一个零件的同一个特性值进行多次测量引起的差异,可见这种测量方式的变量是人员,差异只能是由人员导致的,比如:1.1测量人员手法:使用游标卡尺时的...

-

-

测量系统的研究是为了保证测量数据的准确性,评价一个测量系统好坏的指标有测量系统分辨力NDC、偏倚、线性、稳定性、重复性与再现性,理论上这6个指标缺一不可,记住是理论上的缺一不可。测量系统分辨力NDC的 评价标准是>=5,这是为了确保测量系统具有将数据分组的能力,准确的识别出过程变差。重复性与再现性,即GRR,是我们评价的最多的两个指标,使用minitab可以快速的计算出GRR值,评价指标也早已记得滚 瓜烂熟,什么GRR≤10%,测量系统可接受;10%<GRR≤30%,测量系统有条件接受;GRR>30%,测量系统不可接受。当然,这是最基础的,是必须要记得的。稳定性是偏倚在时间上的差异,通过控制图的判...

-

-

评价测量系统重复性与再现性GRR有两个指标,分别是P/T与P/TVP/T=GRR/(usl-lsl),含义是测量系统的重复性与再现性的变差占公差带的百分比。P/TV=GRR/6σ,含义是测量系统的重复 性与再现性的变差占过程总变差的百分比。通过minitab计算,两者的结果是不一样的,比如下图。上图中的P/TV=27.86%,P/T=45.36%这种情况,测量系统是可以有条件的接受呢?还是直接判定测 量系统不合格?我的建议是直接判定测量系统不合格。我们先看下两者的关系:(P/TV)/(P/T)=(usl-lsl)/6σ=Pp,这是什么,是过程绩效指数。因此,P/TV=Pp*P/T由上图可以得知:过...

-

-

著名DOE专家乔治·博克斯说:“如果能使我们的工程师开始学习运行一个简单的实验,将会极大地刺激他们的胃口。哪怕这是他们唯一掌握的数据驱动的方法,也将极大提升实验的效率、创新的速率以及整个国家的竞争力。 ”试验设计DOE,是Design Of Experiments的简称, 在质量控制的整个过程中扮演了非常重要的角色,它是改进产品质量,产品设计开发和工艺流程改善的重要工具。实验设计是一种安排实验和分 析实验数据的数理统计方法。计划安排一批试验,并按照计划在设定的条件下进行这些试验,通过改变过程的输入变量,获得新数据,然后对之进行分析,获得我们所需要的信息,从而得出科学的结论,并据此作出合理有效的决...

-

-

1.首件检验的时间生产过程受到5M1E影响,任何一个因素或多个因素发生改变,比如操作人员的改变、设备维修或调整参数、更换工装与停线,这都是比较严重的变更,这些变更之后都需要进行首件检验。a)更换操作者 b)每个班作业开始,相当于更换操作者c)更换工装、调整工艺参数d)工艺路线变更,比如临时取消对产品加热。e)采用新材料2.首件检验的样品由以上首件检验的时间知道,首件检验不是指当班作业开始的第一个产品 ,准确的来说应该是一定数量的产品,当过程稳定之后的一定数量的产品,这个“一定数量”是多少,取决于生产类型,有的企业是连续生产3~5件,但有一点可以肯定的是在生产过程稳定之后或各设备参数调整完毕之后取的...

-

-

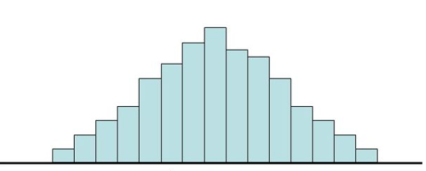

参加工作的第一年,配合师傅研究一个模具,为了弄清楚模具加工出来的产品尺寸分布状况,以便及时修正模具,第一次知道了直方图。那时候,还不知道有minitab这么好的工具,甚至连属于自己的电脑都没有,Exc el也不大会用,只是用A4纸画“乞丐版”的直方图。先把测量出来的数据集中起来,看一下最大值与最小值的差值,大概估量一下分成多少组,制定好每个组的区间范围,然后一个个从测量的数据里面数出来每个区间包含多 少个数据,最后用直尺辅助画一个“乞丐版”的直方图。那时候,只知道数据分布肯定是中间高、两头低,但并不知道为什么。尽管简单,但还是有效果的。现在,画直方图简单多了,直接把数据输入minitab,一个个按...

-