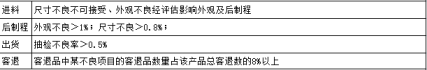

一.抽样检验的目的通过抽取的样本特征来推断、判定整批质量的合格与不合格,用于评判放行、拒收的目的。二.抽样检验分类1.预防性抽样检验:用于企业生产过程的质量控制。2.验收抽样检验:用于进料检验、出厂检 验和交付验收。3.监督抽样检验:用于第三方核查监督抽样。三.抽样检验水平检验水平规定了批量和样本量之间的关系,当一个连续系列批被提交验收抽样时,可容忍的最差过程平均质量水平。一般检验水平分为三级,I、 II与III,除非客户特别规定,一般都采用II级检验水准。无须太高判别力时可使用I级检验水平,需要较高判别力时可使用III级水准。特殊检验水平分为四级 S-1, S-2, S-3, S-4,这几...