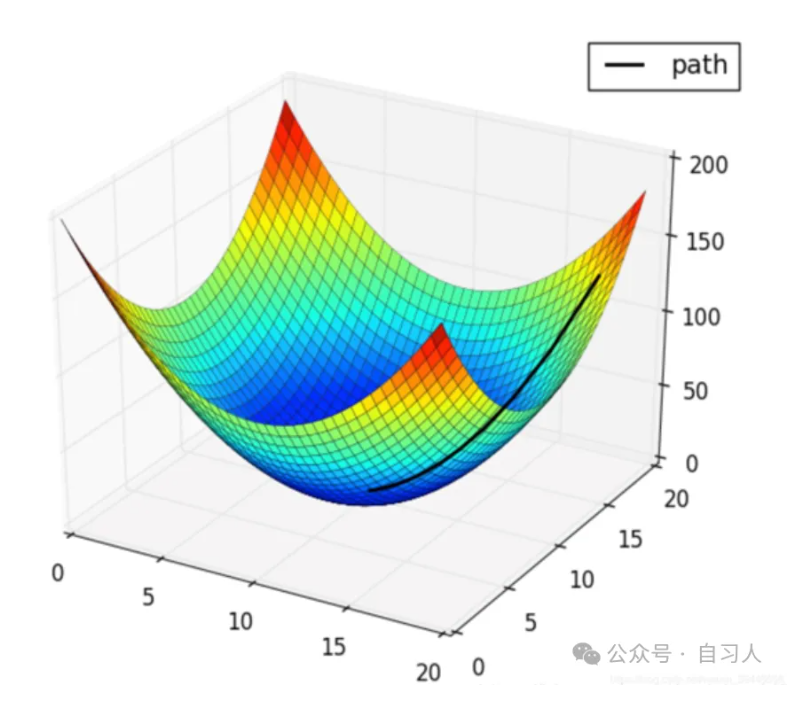

我们常说的加入中心点。重复试验和中心点都可以估计纯误差(这是考点)加入中心点有以下四大好处:第一:为了进行完全相同条件下的重复,因而可以估计出试验误差即随机误差。举个例子高水平是30g,低水平是10g ,在相同的条件下把中心点20g做三次试验得出数据,最终得到了中心点这三次的测量值,就可以计算出纯误差。第二:由于每个连续因子的取值原来只有两个值(高水平及低水平),现在增加到了三个值,因而增加了对于响 应变量可能存在的弯曲趋势估计的能力,这也是简单全面重复所不能达到的效果。第三:在把因子点试验的顺序随机化之后,如果再把在中心点处所进行的三次或四次试验安排在全部试验的开头、中间和结尾,那么这几个点的试...