控制图常见的两种使用方法

控制图是用来分析和判断过程是否处于受控状态使用的图,带有均值与上下控制线。控制图的作用是过程是否存在异常波动,是现场质量管理中重要的统计工具,也是最常见的一个质量工具。

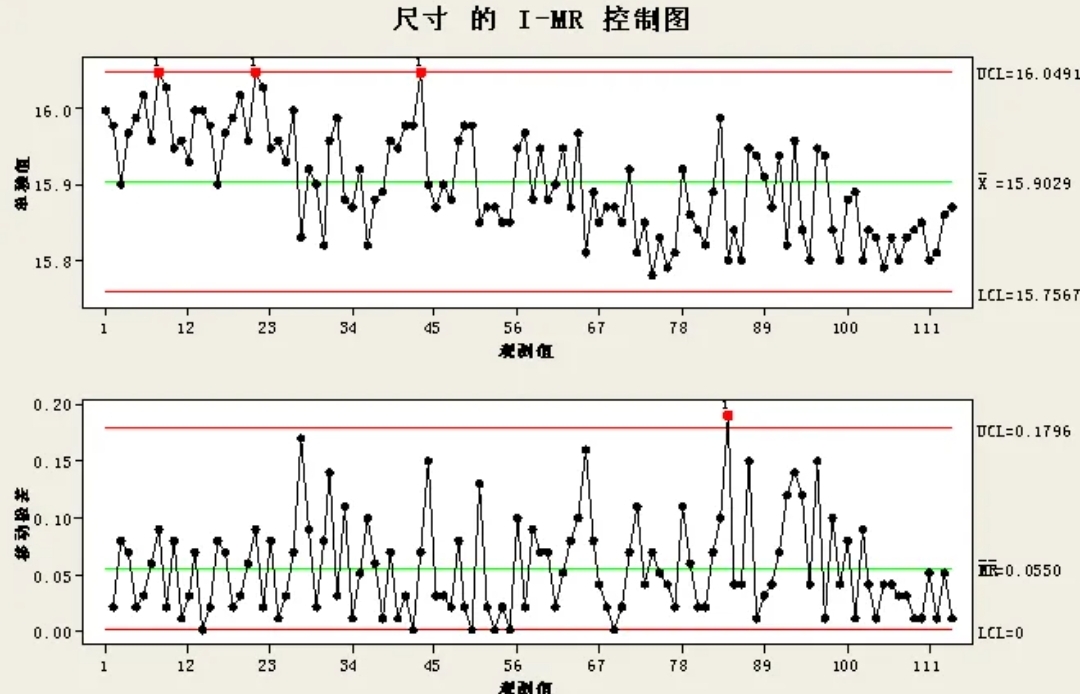

控制图有计量型控制图与计数型控制图,比如常见的均值极差Xbar-R、单值移动极差I-MR与均值标准差Xbar-S都是计量型控制图,不合格品控制图p/np与缺陷控制图c/u是计数型。

通常,控制图应用于以下两个场合:

1.判定过程是否受控

过程能力指数cpk分析的前提条件是过程受控,因为对一个不受控的过程进行过程能力分析是没有任何意义的。通常情况是采用控制图的方式来判定一个过程是否受控,继而决定是否可以进行过程能力分析。

这种控制图的使用方式是用的最频繁的,根据收集数据的方式绘制不同类型的控制图,比如分组收集数据采用均值极差控制图Xbar-R或均值标准差控制图Xbar-S,单值收集的数据采用单值移动极差控制图I-MR,再根据控制图八大判异原则判定过程是否受控。

这种情况也有用正态性检验方法的。

2.动态化监控过程,提前遏制异常

控制图应该是一个动态化的实时监控过程,根据抽样数值的波动情况,判定过程是否存在异常情况,提前遏制风险,这是控制图使用的终极目标,也是控制图存在的最根本的原因。

但是,控制图的这个作用在实际工作中也是使用的最少的方式。有时候,我也在想,我们是不是有点本末倒置了?我们是不是忽略了控制图存在的意义?

这种方式称之为“参数给定时控制图”,在使用上有两个难点:

a)需要有以往大量的经验数据,确定均值与标准差,继而确定上、下控制限。根据以往经验数据绘制控制图,传递给作业员,在生产的时候进行实时描点监控。但是,基础数据的收集与积累对任何一个企业都是一个挑战,以“数据驱动”的理念远不如“经验驱动”或“领导驱动”来的更实在、更有邀功感。

b)作业员技能的要求与提升,作业员不能只会测量数据,不能只会在控制图上描点,还要掌握、判断描出的点是否存在异常趋势,然后将问题升级处理。但是,车间的作业员很难有这样的能力水平和觉悟。

全部 0条评论