锂电池制造过程中使用的胶带

最近在学习锂电知识,发现在锂电池的制造过程中,有许多工序需要使用到胶带。

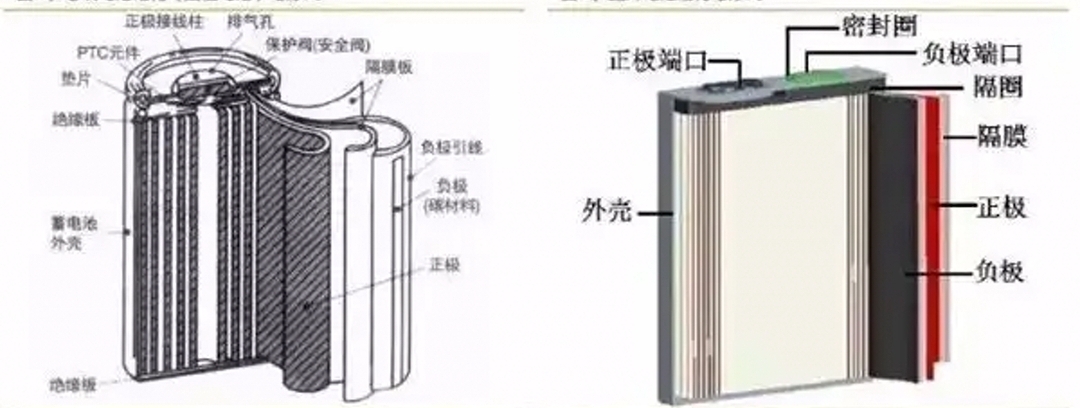

比如,叠片或卷绕之后对电芯贴胶,主要是防止极片与隔膜松散,造成相互间的位移,导致正负极接触而引发短路。

极耳与连接片焊接之后的焊印贴胶,连接片与顶盖焊接的焊印贴胶一是为了绝缘,二是为了防止煌印刺破隔膜,引起短路。

同时,还有一些做标识用的二维码胶带。

我们可能没有见过电池的制造过程,但可以在脑海里形成这样一个画面:“裸电芯入壳,顶盖焊接之后,开始往里面注入电解液,上面说的这些胶带都会浸润在电解液里面”。

这就要求锂电池用的胶带有很好的耐电解液特性。

一是耐溶剂特性,一般的聚合物长久浸泡,会膨胀,直至溶解,锂电池内部的胶带肯定不允

许这样。

二是耐 HF 气体,电芯内部发生一些列的化学反应,会产生 HF 气体,具有很强的腐蚀性,

锂电池内部的胶带要耐腐蚀。

同时,在电池使用的过程中,温度升高,因此胶带还需要耐高温与耐冷热冲击。此外,锂电池用的都是有色胶带,还要求这些颜色材料不能分散到电解液中。

一般情况下,检验胶带的方法比较简单,而且在胶带行业没有一个统一的标准,大多数公司采用的方法是将胶带贴于测试板上,然后浸润在电解液中一定的时间,取出后观察胶带有无掉色、起翘、变形、位移等。

说实在的,这个方法虽然可以,但不能量化指标,主观因素的影响太多。

因此,有一些公司采用胶带剥离强度的检测方法,将测胶带贴在测试板上,把测试样品1放入电解液中一定时间,取出放置、晾干,测量其剥离强度。

测试样品2不放入电解液中,直接测试剥离强度。

两者的差值即为电解液对胶带剥离强度的影响,当然,这里有一点比较关键,这个差异要区分是胶带的正常波动还是确实是电解液对胶带的影响,这又要用到六西格玛里面的假设检验。

当然,除了检验剥离强度,常规的胶带外观检验不要忘记了。

全部 0条评论