2024年中国质量协会精益现场管理工程师考试知识大纲

一、精益生产

1.精益生产的起源与发展

2.精益生产的原则与特点

3.精益生产核心内容

4.实施精益现场宗旨

5.增值活动与不增值活动

增值与非增值活动定义和区分

6.七大浪费

七大浪费的定义、弊端及原因

二、《企业现场管理准则》(GB/T 29590-2013)

1.国家标准《企业现场管理准则》的理论基础及目标

A.理论基础:泰勒管理思想、朱兰三部曲、全面质量管理

B.目标:“一心二效三节”

2.《准则》提出的企业现场管理的基本理念、基本要求

三、基本概念识记

1.精益现场管理与改进的基本概念

2.5M1E管理的定义、目的、内容

3.生产管理

A.动作经济原则:动作经济原则的基本原则及作用。

B.均衡化生产:均衡化生产概念、总量均衡与品种均衡含义、均衡生产实施两个阶段。

C.拉动式生产:拉动式生产概念、目标及实施步骤;缓冲库存。

D.标准作业:标准作业概念及作用、标准作业前提条件与必要条件、标准作业三要素。

E.单件流生产:单件流动概念及优点、单件流动生产布局方式及生产布局特点、单件流动实施步骤、单件流生产使用场景及考虑因素。

F.TOC(约束管理):TOC 核心、要点、作业排序过程及基本原则;运用TOC 对系统进行作业排序。

G.价值流:价值流的概念及特点。

4.设备管理

A.TPM全员设备维护:TPM概念、活动内容、活动体系及局限;TPM八大支柱;TPM 应用步骤及应用领域。

B.U型设备布置:适用范围及特点。

C.并联布局:适用范围及特点。

D.串联式布局:适用范围及特点。

E.功能式布局:适用范围及特点。

F.流程式布局:适用范围及特点。

5.质量管理

A.质量成本:质量成本的基本概念、构成、遵循原则及工作程序。

B.质量检验:质量检验的基本概念、分类。

C.工序质量控制:工序质量控制的基本概念、控制步骤。

D.质量控制点:质量控制点的基本概念、原则及类型;质量控制点落实步骤。

E.产品合格率:产品合格率的基本概念、作用。

F.返修率:返修率的基本概念、计算方式。

G.顾客满意度:顾客满意度的基本概念、满意度分析技术。

H.测量系统分析:测量系统分析的基本概念、目的、测量系统的组成。

I.过程能力:过程能力指数度量方法。

6.仓储、物料、供应商管理

A.仓储运输:物料满载安排、混合运送及少量多次交货;循环送料系统概念、要素、实施条件及运作流程;循环送料系统实施步骤;物料标准容器。

B.企业资源计划(ERP):ERP系统概念、运行步骤及应用领域。

C.快速反应策略QR:QR的基本概念、着重点及具体策略;QR实施的三个阶段。

D.物料清单(BOM):BOM的定义、公式、基本功能。

E.ABC成本法:ABC成本法核心思想、作用及实施过程。

F.供应商管理关系(SRM):SRM的基本概念、基本内容及优点。

7.人员管理

A.多能工:多能工含义及优点。

B.合理化建议:合理化建议的含义。

C.马斯洛需求层次理论:五层次需求内容。

D.OJT(在岗培训):OJT的特点和目的。

8.安全管理

A.应急预案

B.海因里希法则

C.瑟利模型

D.本质安全

E.重大危险源

9.持续改进

A.5W1H:5W1H的内容、目的。

B.标杆对比:标杆对比的分类、注意事项。

C.5Why分析法:5Why分析实施方法及解决问题步骤。

D.A3报告:A3报告概念、内容、作用及应用领域;A3报告制作步骤。

E.8D问题解决法:8D问题解决法的目的、优缺点、步骤。

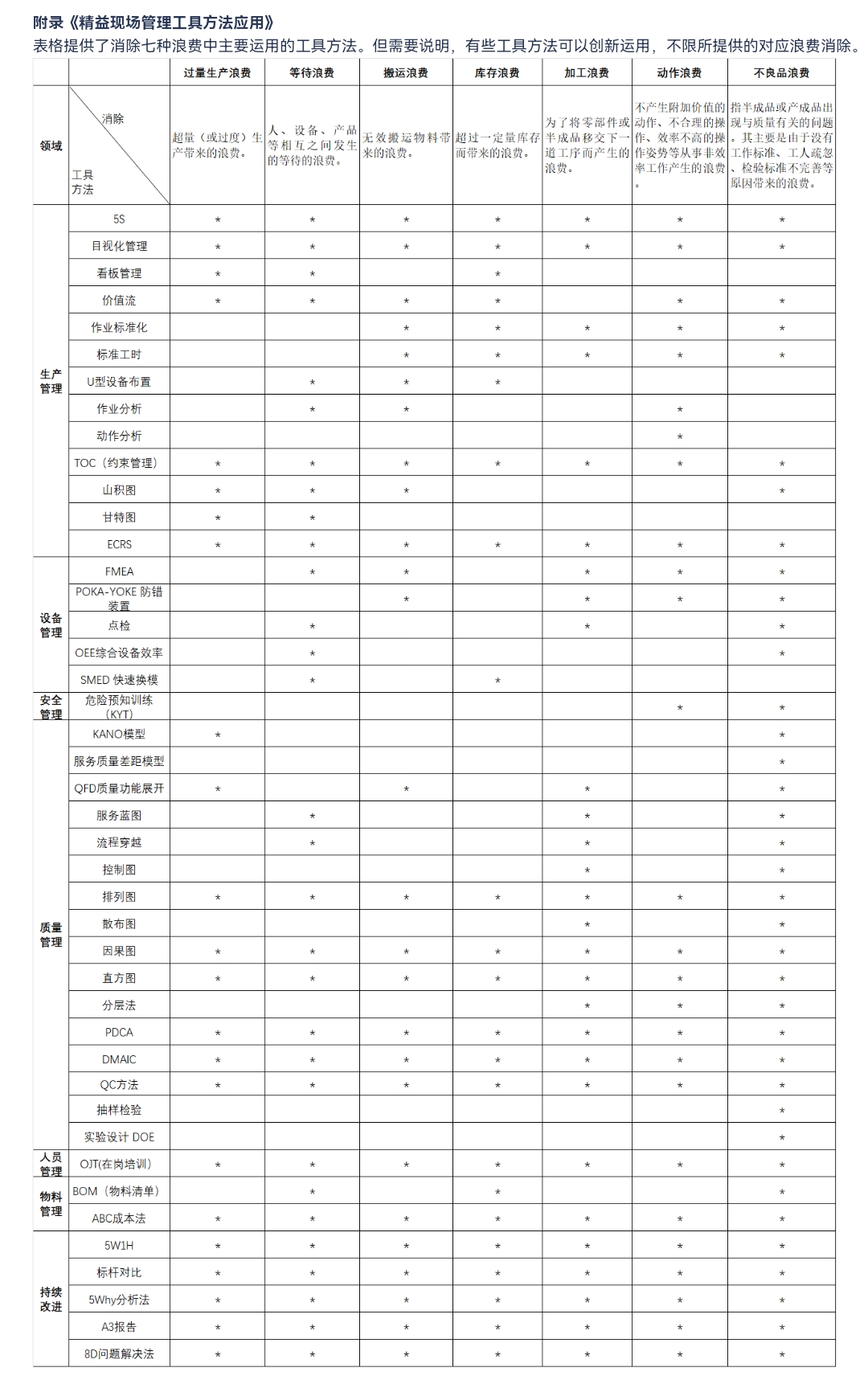

四、工具方法

1.生产管理

A.5S:5S的含义、起源、目的。

B.目视化管理:目视化管理的概念、原则。

C.看板管理:看板管理的定义、功能、类型;看板使用规则;看板管理步骤;对看板数量的计算。

D.作业标准化:作业标准化的定义、目的。

E.标准工时:标准工时的含义、计算公式。

F.作业分析:作业分析概念、类型及步骤;运用作业分析进行生产现场改善。

G.动作分析:动作分析方法、要素、改善步骤。

H.山积图

I.甘特图

J. ECRS分析法: ECRS分析法的含义。

2.设备管理

A.失效模式与影响分析(FMEA):FMEA的概念、目的。

B.POKA-YOKE防错装置:防错概念、特点、应用原理、作用及四种模式;防错实施步骤。

C.点检:点检管理的要点和要素。

D.综合设备效率(OEE):OEE概念及相关计算公式;对设备OEE的计算。

E.快速换模(SMED):SMED定义及三大基本点;SMED实施步骤。

3.安全管理

危险预知训练(KYT):KYT的概念、展开方式、实施步骤。

4.质量管理

A.PDCA:PDCA 概念及特点;PDCA 应用阶段及应用领域。

B.DMAIC:DMAIC 概念及具体步骤。

C.试验设计(DOE):DOE概念、用途、DOE结果分析。

D.KANO模型:五大需求类型、KANO模型分析步骤。

E.服务质量差距模型:五大差距内容。

F.QFD质量功能展开:QFD基本构成、四个阶段。

G.服务蓝图:服务蓝图的主要构成和两大要素。

H.流程穿越:流程穿越的目的、基本原则、主要内容。

I.控制图

J.排列图

K.散布图

L.因果图

M.直方图

N.分层法

O. QC七大手法包含的内容及相应使用方法

全部 0条评论