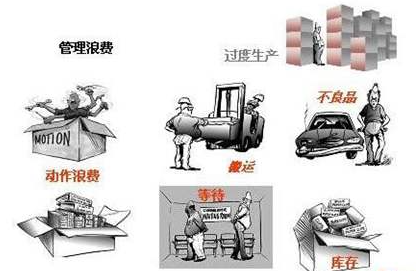

精益生产管理中的八大浪费详解

精益管理思想来自丰田管理模式,精益管理的核心思想是消除浪费。大野耐一先生,在他的《丰田生产方式》一书中明确提到七个无效的劳动和浪费现象。

今天说的是八大浪费,多的一条浪费又是什么呢?

其实,丰田最早只有七大浪费,后面才增加了技能浪费,以凸显对人的关注与重视,从而形成了八大浪费。

在企业推行精益的过程中,发现多数人还不太清楚什么是浪费。今天将一个个的认识这八大浪费,以及如何去识别出它们。

1. 搬运浪费

只要物品有移动,必然需要搬运,因此搬运浪费是无法消除的,因为物品务必会搬运或转移。通常,搬运浪费是指在搬运中那些不产生附加价值的行为,具体表现为堆积、放置、移动、整理等动作的浪费。

搬运造成了物品移动所需空间浪费、时间浪费和人力工具占用的浪费等不良后果,这不仅增加了搬运的费用,还可能造成物品在搬运中丢失或者损坏。

当然,也有不少企业管理者认为搬运是必要的,不是浪费,因此很多人对搬运浪费视而不见,更谈不上去消除它。也有一些企业利用传送带或机器搬运的方式来减少人工搬运,这种做法是花大钱来减少员工体力的消耗,实际上并没有消除搬运本身的浪费。

减少搬运浪费的实质是在工艺路线规划之初,就要考虑到搬运浪费,尽可能减少物品搬运,比如现在的流水线生产就是一个很好的例子。

2. 库存浪费

库存浪费是指原料在制品、成品等超过了制造过程中所需的最合适的量而造成的浪费。

库存过久会产生锈蚀、变质,在加工或装配之前还要花上很多时间去修整;在制品和库存物资,需要员工清点、整理、整顿,这些都是无效的劳动和浪费,隐藏在企业的每个角落之中。

国内不少企业认为库存是必要的,多一点储存,多一点保险。但是在保证库存的同时,又抱怨大量的资金积压在原材料、在制品和成品储存上。

精益管理专家认为,库存是万恶之源,所有改善行动皆会直接或间接与消除库存有关。

3. 动作浪费

动作浪费是指工位、物品、设备等布置不合理,使用工具和操作方法不合适而造成的浪费。

一个作业员工的劳动可以分成两个部分,一是纯作业及创造附加价值的作业,另一部分是辅助时间。据统计,一般企业中纯作业仅占加工作业的5%,其它项作业占95%。

可见,作业人员动作浪费是很大的。动作的浪费现象在很多企业的生产线中都存在,这些动作浪费造成的员工在时间和体力上的不必要的消耗。因此,认识和排除动作浪费是提高生产效率和降低成本的有效途径。

4. 等待浪费

等待的浪费是指由于生产原料供应中断、作业不平衡和生产计划安排不当等原因,员工不能为客户创造价值而造成。

一方面,由于在传统的生产方式下,劳动分工过细,一线员工只管生产操作,在设备出现故障时去找修理工,在需要质量检验时去找检验员,在需要更换模具时去找调整人员等等,这些停机找人的等待都是浪费。

另一方面,在换线时,如果准备工作不够充分或上道工序出现问题,就会使下道工序无事可做,这些也是等待浪费。

5. 过度处理浪费

又称加工的浪费,是指在机械加工作业中,所有与工程进度及加工精度无关的不必要的加工都是浪费。

6. 生产过剩浪费

生产过剩或过早的浪费是指生产超额完成任务而过多地制造和提前生产所造成的浪费。

过多或过早的制造,致使生产过剩的成品在制品堆满了生产现场和仓库,增加了制造场地及库存所需的面积,产生无用的运输和利息支出等等。

有些企业由于生产能力比较强大,为了不浪费生产能力而不断地进行生产,这就增加了在制品,使得在制品的生产周期变长,同时也增加了搬运堆积的浪费。

实际上,这只是提早用掉了材料费、人工费而已,企业并不能得到什么好处,还会不知不觉的吞噬企业的利润,产生搬运浪费、堆积浪费与先进先出的困难。

7. 缺陷浪费

缺陷的浪费是指由于企业内出现不良品,在进行处置不良品时,企业需要在时间、人力与物力上再投人,这就是浪费。

这类浪费具体包括工时上的损失、设备占用的损失、材料的损失、额外的修复、试验、追加检查的损失,甚至还有不良品变成废品的损失、降价处理的损失、延误交期的损失以及工厂信誉下降的损失等,在六西格玛管理中,将这些浪费称之为不良质量成本。

8. 技能

是指未被利用的人才技能,比如一个操作工,你非要安排一个985出来的学生,真是人才的浪费。

全部 0条评论